Vakuumlager für hochpräzise Anwendungen

In der Welt der Weltraumforschung, bei Weltraummissionen und anderen Ultrahochvakuum-Anwendungen (UHV) ist die Auswahl des richtigen Lagersystems entscheidend, um Zuverlässigkeit und Haltbarkeit unter einigen der extremsten bekannten Umweltbedingungen sicherzustellen. Ultrahochvakuumlager spielen eine entscheidende Rolle bei der Gewährleistung der ordnungsgemäßen Funktionalität von Geräten, die extremen Temperaturschwankungen, Vakuumumgebungen und erheblichen mechanischen Kräften ausgesetzt sind. Lager müssen so konstruiert sein, dass sie diesen anspruchsvollen Bedingungen ohne Ausfall standhalten, da ein Austausch oder eine Wartung im Weltraum fast unmöglich ist.

Warum Vakuumlager im Weltraum unverzichtbar sind

Damit ein Lager für den Einsatz in Raumfahrzeugen, Hochvakuumumgebungen oder anderen extremen Umgebungen zertifiziert werden kann, muss es mehrere wichtige Eigenschaften aufweisen. Es muss im absoluten Vakuum des Weltraums funktionieren, wo es keinen atmosphärischen Druck gibt. Darüber hinaus muss es unter extremen Bedingungen optimale Leistung erbringen, darunter hohe und niedrige Temperaturen, hohe G-Kräfte bei Raketenstarts und die Belastungen durch längeren Einsatz in rauen Umgebungen. Hybridlager von CeramicSpeed sind Lager, die speziell für diese Anforderungen entwickelt und optimiert wurden.

Die Vorteile von Siliziumnitrid-Keramikkugeln

Eine der wichtigsten Innovationen auf diesem Gebiet ist die Verwendung von Keramikkugeln in Hybridlagern. Heute gibt es Keramikkugeln aus vielen verschiedenen Keramikmaterialkombinationen. CeramicSpeed Bearings hat eine Reihe von Ultrahochlagern für Vakuumanwendungen entwickelt, die mit Keramikkugeln aus Siliziumnitrid (Si3N4) hergestellt sind und zahlreiche Vorteile gegenüber herkömmlichen Stahllagern bieten. Diese Keramikkugeln sind äußerst temperatur- und verschleißbeständig und eignen sich daher ideal für den Einsatz in Vakuumumgebungen mit erheblichen Temperaturschwankungen. Der Wärmeausdehnungskoeffizient von Siliziumnitrid ist viel niedriger als der von Stahl, was bedeutet, dass die Lager auch in den sich schnell ändernden thermischen Umgebungen im Weltraum eine konstante Vorspannung und Spielkontrolle aufrechterhalten können.

Im Laufe von drei Jahren haben wir eine Reihe von Materialkombinationen und Designs getestet, die nun zu einer maßgeschneiderten Keramik-Hybridlagerlösung zusammengeführt haben, die speziell für die Herausforderungen der Luft- und Raumfahrttechnik entwickelt wurde.

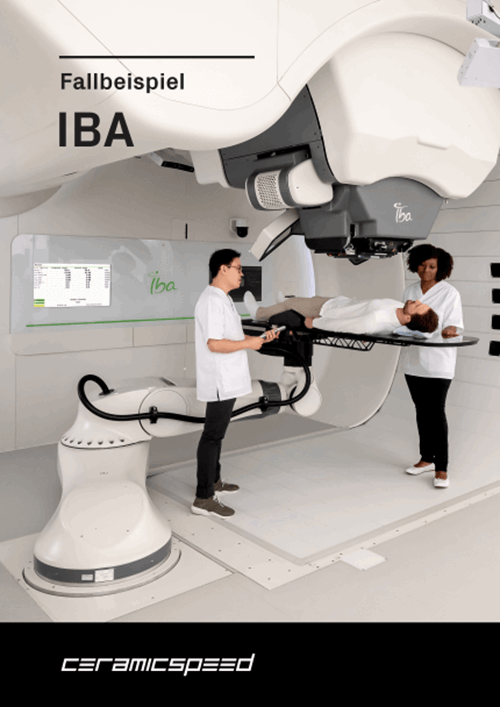

Lesen Sie hier den gesamten FallErfahren Sie, wie wir Kugellager so angepasst haben, dass sie in einer rauen Umgebung mit kombiniertem Einfluss von Vakuum, hohen Temperaturen, hoher Drehzahl und einem Hochfrequenzfeld arbeiten, was zu Hochspannung im System führt.

Lesen Sie den Fall hierWichtige Erkenntnisse zu Vakuumlagern

Vakuumlager sind eine wichtige Lösung für Anwendungen, bei denen herkömmliche Schmiermittel nicht verwendet werden können, wie etwa in Vakuumkammern, Reinräumen und Hochtemperaturumgebungen. Diese Lager werden aus modernen Materialien wie Keramik, Siliziumnitrid und Edelstahl hergestellt und sind so konstruiert, dass sie extremen Bedingungen standhalten und auch ohne Standardschmierung optimale Leistung erbringen.

Bei CeramicSpeed sind unsere Vakuumlager auf Langlebigkeit und Zuverlässigkeit ausgelegt und erfordern nur minimalen Wartungsaufwand. Ob Sie hohen Temperaturen oder Kontaminationsrisiken ausgesetzt sind, unsere Lager gewährleisten eine lange Lebensdauer.

Was sind Vakuumlager?

Vakuumlager sind Speziallager für den Einsatz in Hochvakuumumgebungen

wo herkömmliche Schmierstoffe nicht verwendet werden können.

Wofür werden Vakuumlager verwendet?

Vakuumlager werden in Umgebungen eingesetzt, in denen herkömmliche Schmiermittel nicht verwendet werden können, wie etwa in Vakuumkammern, Reinräumen und Hochtemperaturanwendungen.

Aus welchen Materialien bestehen Vakuumlager?

Vakuumlager bestehen typischerweise aus Materialien wie Keramik, Siliziumnitrid und Edelstahl

Stahl, der ohne herkömmliche Schmierung betrieben werden kann.

Können Vakuumlager hohen Temperaturen standhalten?

Ja, bestimmte Vakuumlager sind für hohe Temperaturen ausgelegt, abhängig von der

verwendete Materialien und Beschichtungen.

Welche Wartung benötigen Vakuumlager?

Vakuumlager erfordern nur minimale Wartung, sollten jedoch regelmäßig auf Verschleiß überprüft werden und

Kontamination. Einige müssen möglicherweise regelmäßig mit vakuumkompatiblen Schmiermitteln nachgeschmiert werden.

Worin unterscheiden sich Vakuumlager von herkömmlichen Lagern?

Vakuumlager sind für den Betrieb in Vakuumumgebungen ohne herkömmliche Schmiermittel ausgelegt

und bestehen aus Materialien, die extremen Bedingungen wie hohen Temperaturen standhalten

und korrosiven Umgebungen.

Leistung unter Druck: G-Kräfte und Temperaturschwankungen

Bei Ultrahochvakuumanwendungen können selbst kleine Temperaturschwankungen zu einer Ausdehnung oder Kontraktion des Materials führen, was sich auf die Lagerleistung auswirkt. Die geringe Wärmeausdehnung von Siliziumnitrid sorgt für stabile Hochtemperatureigenschaften, was für die Lebensdauer der Lager von entscheidender Bedeutung ist.

Die um 60 % geringere Dichte von Siliziumnitrid als Stahl reduziert die Trägheitskräfte bei Raketenstarts erheblich und minimiert so Schäden an den Lagern. Dadurch sind Keramikmaterialien ideal geeignet, um G-Kräften standzuhalten und die Lager vor Betriebsbeginn vor möglichen Schäden zu schützen.

Herausforderungen bei der Schmierung in Hochvakuumumgebungen

Neben ihrer geringeren Dichte und thermischen Stabilität bieten Siliziumnitridkugeln einen weiteren wesentlichen Vorteil: eine verbesserte Verschleißfestigkeit. Im Weltraum ist die effektive Nutzung von Flüssigschmierstoffen aufgrund des fehlenden atmosphärischen Drucks schwierig. Die meisten Schmierstoffe, die in der Erdatmosphäre gut funktionieren, verdunsten oder zersetzen sich im Vakuum, wodurch sie unwirksam werden. Vakuumkompatible Flüssigschmierstoffe gibt es zwar, aber sie sind selten, teuer und bergen aufgrund ihrer begrenzten Leistung unter extremen Bedingungen immer noch ein gewisses Risiko.

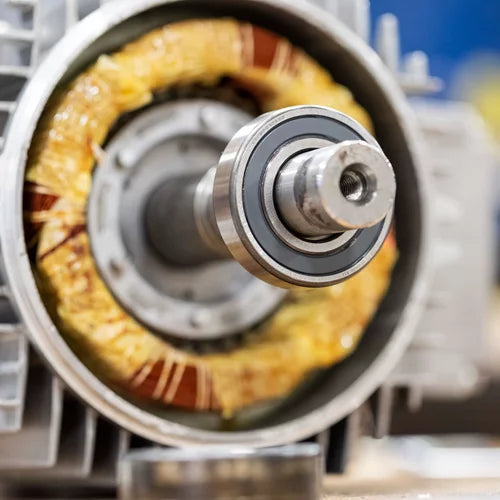

Hybridlager: Kombination aus Stahl und Keramik für maximale Effizienz

Hier bieten Hybridlager, die Stahl und Keramik kombinieren, eine einzigartige Lösung. In Fällen, in denen die Schmierung unzureichend oder gar nicht vorhanden ist, sind Hybridlager die beste Wahl. Der Reibungskoeffizient zwischen Stahl und Siliziumnitrid ist viel niedriger als der zwischen Stahl und Stahl, was bedeutet, dass bei trockenem Kontakt weniger Reibung entsteht. Diese Reibungsreduzierung ist bei vakuumkompatiblen Anwendungen von entscheidender Bedeutung, da sie den Verschleiß selbst unter Bedingungen, bei denen nur ein sehr dünner Schmierfilm vorhanden ist, deutlich reduziert. Darüber hinaus wird das Risiko von Mikroverschweißungen - ein Phänomen, bei dem durch Metall-Metall-Kontakt kleine Bereiche des Lagers miteinander verschmelzen - bei der Verwendung von Keramikkugeln in Kombination mit Stahlringen praktisch eliminiert.

Hohe Temperaturen: So überleben Lager im Weltraum

Wenn Lager hohen Temperaturen ausgesetzt sind, wie sie beispielsweise im Weltraum herrschen, müssen die für ihre Konstruktion verwendeten Materialien äußerst widerstandsfähig gegen Wärmeausdehnung und -abbau sein. Edelstahl, der häufig als Ringmaterial für Hybridlager verwendet wird, bietet eine hohe Korrosionsbeständigkeit und hält den Belastungen extremer Umgebungen stand. In Kombination mit Siliziumnitrid wird die Leistung des Lagers jedoch erheblich verbessert. Stickstoffangereicherter Edelstahl ist eine weitere Materialoption, die eine verbesserte Verschleißfestigkeit bietet und die Lebensdauer des Lagers unter schwierigen Bedingungen weiter verlängern kann.

Die Bedeutung der Materialkompatibilität bei Ultrahochvakuum-Anwendungen

Bei Ultrahochvakuum- und Hochtemperaturanwendungen ist die strikte Kompatibilität der Materialien unerlässlich. Die in den Lagern verwendeten Materialien müssen einen niedrigen Dampfdruck aufweisen, um Ausgasungen zu verhindern, die die Vakuumumgebung beeinträchtigen können. Die Sicherstellung der Materialqualität ist daher im Herstellungsprozess von Lagern für Vakuumanwendungen oder Hochtemperaturlager von entscheidender Bedeutung. Durch die Auswahl optimierter Materialien und hochwertigen Edelstahls stellt CeramicSpeed Bearings sicher, dass ihre Produkte den härtesten Bedingungen standhalten, ohne die Leistung zu beeinträchtigen.

Anwendungen jenseits des Weltraums: Präzisionslager für den Hochvakuum-Einsatz

Die Rolle von Vakuumlagern ist nicht nur auf Weltraumanwendungen beschränkt. Diese fortschrittlichen Lagersysteme sind auch in anderen vakuumkompatiblen Umgebungen von entscheidender Bedeutung, beispielsweise in thermischen Massendurchflussreglern, mehrstufigen mechanischen Goniometern und anderen Präzisionsinstrumenten, die unter Hochvakuum- oder Ultrahochvakuumbedingungen arbeiten. Bei diesen Anwendungen, bei denen präzise Bewegung und Steuerung erforderlich sind, sind die Qualität des Kugelmaterials und die Zusammensetzung des Ringmaterials von größter Bedeutung. Lager müssen sorgfältig konstruiert werden, um Reibung und Verschleiß zu reduzieren und gleichzeitig ein hohes Leistungsniveau über die Zeit aufrechtzuerhalten.

Moderne vakuumkompatible Lager: Optimiert für Zuverlässigkeit

Eines der herausragenden Merkmale von CeramicSpeed Bearings sind die Leistungs- und Lebensdauereigenschaften ihrer Produkte. Da ihre Lager aus hochtemperaturbeständigen und vakuumkompatiblen Materialien hergestellt sind, können sie selbst unter den anspruchsvollsten Bedingungen über längere Zeiträume funktionieren. Die Hochtemperatureigenschaften ihrer Lager stellen sicher, dass sie sowohl in Hochtemperatur- als auch in Niedertemperaturumgebungen, die häufig in Weltraum- und Vakuumanwendungen vorkommen, effektiv funktionieren.

Sicherstellung der Materialqualität und -kompatibilität

Darüber hinaus stellt die Lagerverfügbarkeit von CeramicSpeed-Lagern sicher, dass Ingenieure und Designer bei Bedarf Zugriff auf leistungsstarke, vakuumkompatible Lager haben. Den Produkten liegen umfassende Materialberichte bei, die detaillierte Informationen zur Materialzusammensetzung, Prüfung und Zertifizierung jedes Lagers enthalten und so sicherstellen, dass die Benutzer Vertrauen in die Qualität und Zuverlässigkeit des Produkts haben.

Die Zukunft der Vakuumlager: Innovation und Verfügbarkeit

Zusammenfassend lässt sich sagen, dass die Entwicklung proprietärer vakuumkompatibler Lager einen bedeutenden Fortschritt in der Lagertechnologie darstellt. Durch die Kombination der besten Eigenschaften von Keramikkugeln, stickstoffangereichertem Edelstahl und vakuumkompatiblen Flüssigschmierstoffen bietet CeramicSpeed Bearings eine Lösung, die den härtesten Bedingungen in Hochvakuum- und Ultrahochvakuumumgebungen standhält. Ob für die Weltraumforschung, Weltraummissionen oder andere Präzisionsanwendungen in Hochvakuumumgebungen – diese Lager sind speziell darauf ausgelegt, unübertroffene Leistung, Zuverlässigkeit und lange Lebensdauer zu bieten.