Ein Durchbruch für sensible und raue Umgebungen

Die Nachfrage nach Kugellagern, die trocken laufen können – ohne Öl oder Fett –, steigt in verschiedenen Branchen weiter an. Die Hersteller stehen zunehmend unter Druck, diese einzigartigen Anforderungen zu erfüllen. Dieser Trend wird durch eine Kombination von Faktoren vorangetrieben, wie etwa das Kontaminationsrisiko bei empfindlichen Produkten oder die Notwendigkeit von Lagern, die Umgebungen mit aggressiven und organischen Materialien standhalten.

Branchen wie die Lebensmittelproduktion, Pharmazie, Verpackung und Petrochemie sind besonders besorgt über Kontaminationsrisiken und den Bedarf an korrosionsbeständigen Lösungen. Traditionell hatten diese Branchen nur begrenzte zuverlässige Optionen, wenn sie nach Lagern suchten, die für den Trockenlauf geeignet sind. Bei CeramicSpeed haben wir kürzlich eine Reihe von Tests durchgeführt, um zu untersuchen, wie unsere Hybrid- und Vollkeramiklager unter Trockenlaufbedingungen funktionieren, und bieten eine Lösung, die den strengen Anforderungen dieser Branchen gerecht wird.

Testbedingungen

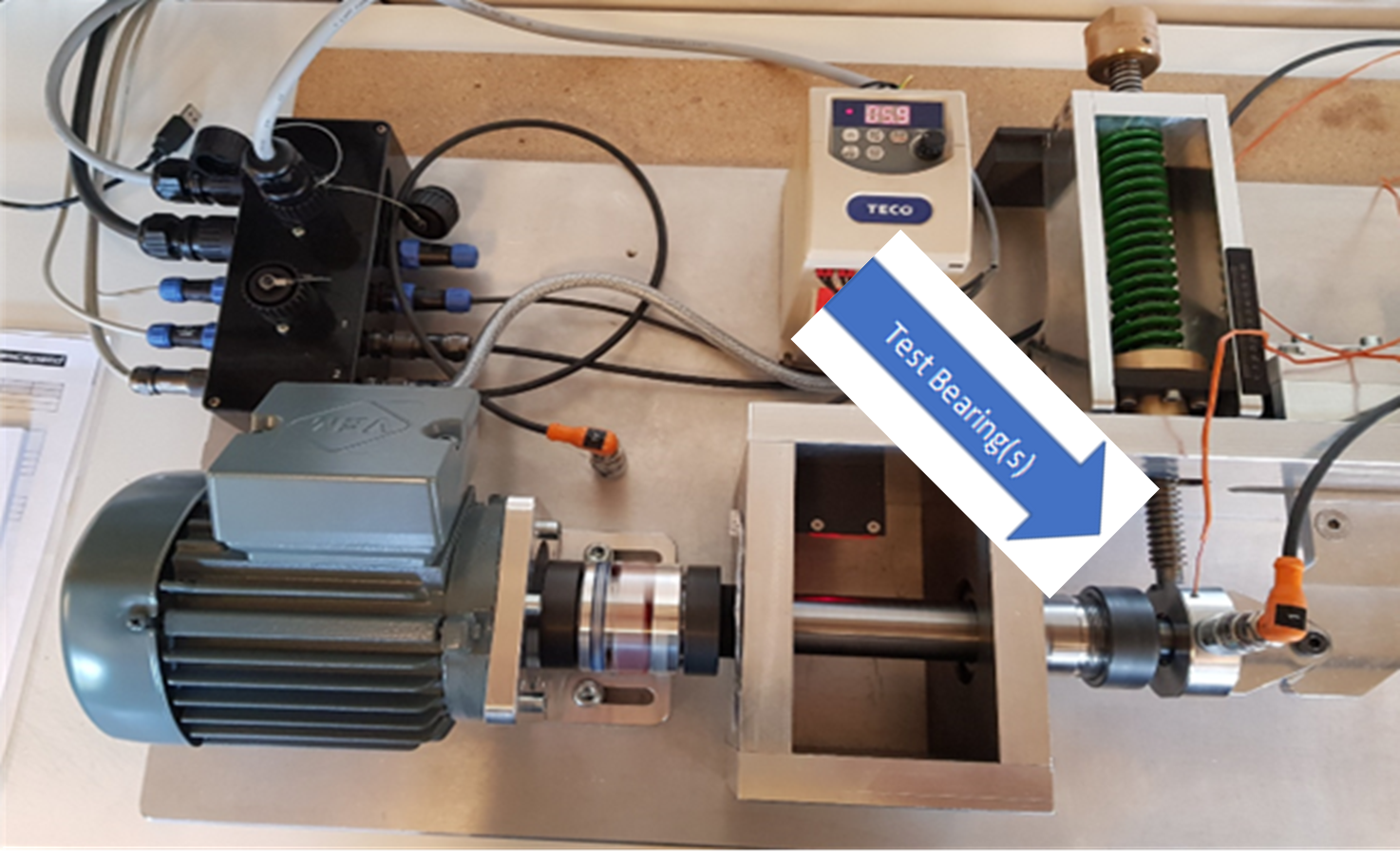

Um konsistente Ergebnisse zu gewährleisten, haben wir für jeden Test einen einfachen Testaufbau mit einem Paar Rillenkugellagern (DGBBs) entwickelt:

- Lager: DGBB's 6202 (ein Test mit 61812)

- Belastung: Konstante Radiallast (C/P = 21)

- Geschwindigkeit: 300 U/min und 1500 U/min (höhere Geschwindigkeiten für beschleunigte Tests)

- Umgebung: Innenbereich, normale Sauberkeit, Raumtemperatur (20ºC ± 3ºC)

- Überwachung: Lagertemperatur und Vibration

Abbildung 1: Prüfstand

Getestete Materialkombinationen

In Branchen wie der Lebensmittelproduktion und der Pharmaindustrie spielt die Wahl der Lagermaterialien eine entscheidende Rolle für die Gewährleistung von Sicherheit, Leistung und Haltbarkeit. Aufgrund der strengen Anforderungen an korrosionsbeständige Lösungen hat CeramicSpeed der Verwendung fortschrittlicher Materialien und innovativer Kombinationen, die diese Anforderungen erfüllen, Priorität eingeräumt.

| Test # | Bearing Rings | Balls | Ball Cage

|

Coating (rings) |

| 1 | AISI 440C | Si3N4 | Sheet Metal | - |

| 2 | 100Cr6 | Si3N4

|

PEEK | TDC |

| 3 | AISI 440C | Si3N4

|

Sheet Metal | SlipCoat |

| 4 | ZrO2 | Si3N4

|

PEEK | - |

| 5 | ZrO2 | Si3N4

|

PEEK | SlipCoat |

Ringmaterialien

Der Industriestandard für Lagerstahl 100Cr6 ist zwar sehr langlebig, bietet aber allein keine ausreichende Korrosionsbeständigkeit. Um seine Eignung für den Lebensmittel- und Pharmasektor zu verbessern, haben wir eine korrosionsbeständige Beschichtung, TDC (dünnes, dichtes Chrom), aufgetragen, die seine Leistung in rauen Umgebungen deutlich verbessert. Allerdings hat sich AISI 440C als das vorherrschende Material für korrosionsbeständige Kugellager herauskristallisiert, und ZrO2 (Zirkonoxid) stellt die etwas exotische Wahl als keramische Alternative zu den klassischen Stahlringen dar.

Bälle

Bei unseren Tests haben wir ausschließlich Si3N4-Kugeln (Siliziumnitrid) verwendet, die für ihre hohe Festigkeit, geringe Dichte und hervorragende Verschleiß- und Korrosionsbeständigkeit bekannt sind. Alle verwendeten Kugeln bestanden aus Material der Klasse 1 und entsprachen den ASTM F2094-Standards, um höchste Qualität und Leistungskonsistenz in allen Anwendungen sicherzustellen.

Abbildung 2: Defekter PTFE-Käfig

Kugelkäfige

Während der Tests wurden verschiedene Käfigmaterialien bewertet, darunter Blech, PTFE und PEEK. Sowohl PEEK- als auch Blechkäfige zeigten eine hervorragende Leistung und lieferten zuverlässige Ergebnisse. PTFE-Käfige erfüllten jedoch trotz ihres Rufs, „selbstschmierende“ Eigenschaften zu haben, nicht die gleichen Standards. Während unserer Tests zerfielen die PTFE-Käfige früh, was darauf hindeutet, dass sie nicht für Anwendungen geeignet sind, die eine hohe Lebensdauer oder Trockenlaufbedingungen erfordern.

Beschichtungen: Eine vergleichende Analyse

In unserem Testprogramm haben wir zwei Beschichtungen getestet: das im Handel erhältliche Thin Dense Chrome (TDC) von Armoloy und unsere firmeneigene SlipCoat-Technologie. Jede Beschichtung bietet unterschiedliche Vorteile, die für spezifische industrielle Anforderungen geeignet sind.

SlipCoat Technologie

SlipCoat ist eine „weiche Beschichtung“, die als ultradünner Schmierfilm in flüssiger Form aufgetragen wird. Dieser Film verbindet sich chemisch mit den Funktionsflächen des Lagers und sorgt so für ein sauberes, leckagefreies Lager, das dennoch einen gewissen Grad an tribologischem Schutz bietet. SlipCoat ist FDA-konform und hat kürzlich den deutschen LABS-Test bestanden. Damit ist es für große Autolackierereien geeignet, in denen Sauberkeit und Haltbarkeit von entscheidender Bedeutung sind.

Dünne, dichte Chrombeschichtung (TDC)

TDC von Armoloy ist eine bekannte Lösung aus 98 % reinem Chrom, das über ein Hochenergiebad aufgetragen wird und daher mit den meisten Metallen kompatibel ist. Es bietet hervorragende Korrosionsbeständigkeit

Widerstandsfähigkeit, kombiniert mit einer beeindruckenden Oberflächenhärte im Bereich von 75 bis 78 HRC. TDC hat eine bewährte Erfolgsbilanz in verschiedenen Branchen, in denen sowohl Härte als auch Korrosionsschutz von entscheidender Bedeutung sind.

Testergebnisse

Haftungsausschluss

Die hier präsentierten Ergebnisse sind zwar aufschlussreich, wir sind uns jedoch darüber im Klaren, dass sie auf einem begrenzten Testpool basieren, da in jeder Konfiguration nur zwei Lager getestet wurden. Ziel dieser Studie ist es, einen ersten Hinweis auf Leistungstrends zu geben, und wir ermutigen die Leser, die Ergebnisse in diesem Kontext zu interpretieren.

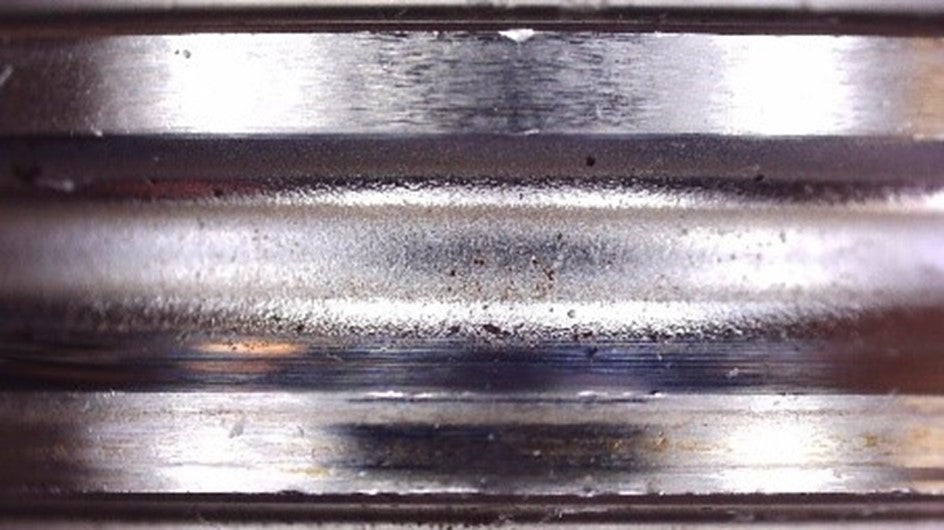

Abbildung 3: AISI 440C mit sichtbarem Abrieb

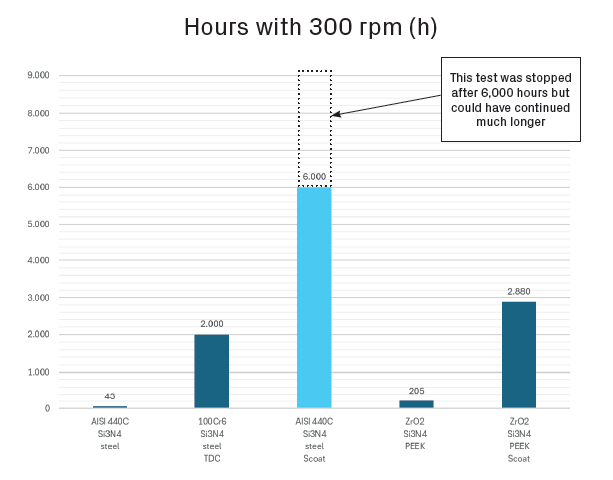

Unbeschichtete AISI 440C-Ringe

Wie erwartet zeigten ungeschützte AISI 440C-Ringe im Test einen schnellen Verschleiß. Nach etwas mehr als 40 Stunden führte sichtbarer Abrieb in den Laufbahnen zu erhöhten Vibrationen und führte schließlich zum Abbruch des Tests. Dies zeigt, wie wichtig Schutzbeschichtungen für die Verlängerung der Lagerlebensdauer in rauen Umgebungen sind.

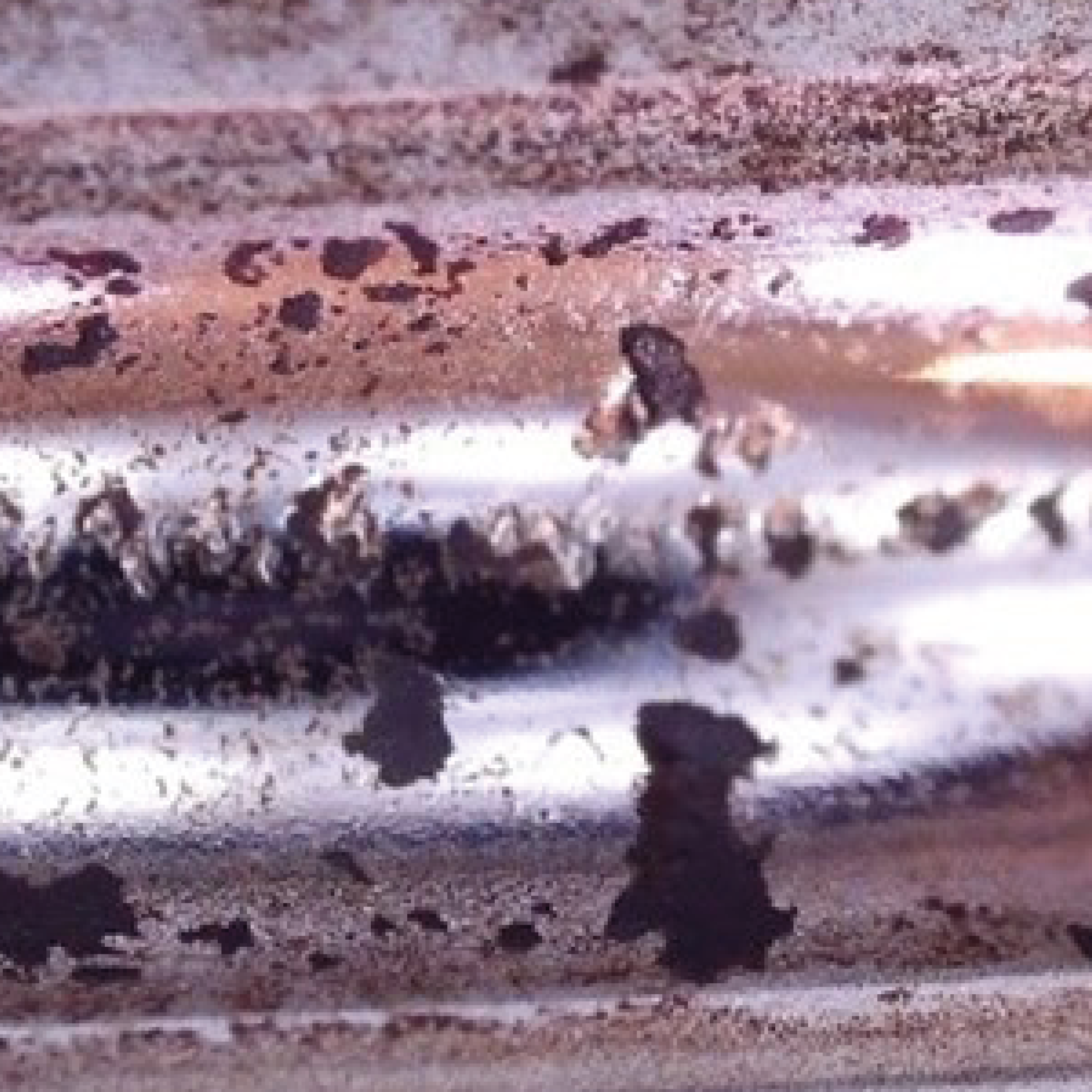

TDC-beschichtete 100Cr6-Ringe

In unseren Tests zeigten die mit Armoloy TDC beschichteten 100Cr6-Ringe eine beeindruckende Leistung und hielten über 2000 Stunden, bevor sie versagten. Allerdings wurde mit der Zeit ein Nachteil der TDC-Beschichtung deutlich, da sie sich allmählich abnutzte und einen schwarzen, pulverartigen Rückstand bildete. Diese Art der Verunreinigung ist in der Regel inakzeptabel für Branchen wie die Lebensmittel- und Pharmaindustrie und andere, in denen Sauberkeit von entscheidender Bedeutung ist, und verdeutlicht damit eine Einschränkung dieser ansonsten langlebigen Beschichtung.

Abbildung 4-5: TDC-beschichtete Ringe versagen aufgrund der Verschlechterung der Oberflächenbeschichtung. Pulverrückstände sind auf den Ringen deutlich sichtbar

Keramikringe (ZrO2)

Die unbeschichteten Keramikringe aus ZrO2 zeigten eine deutlich bessere Leistung als die ungeschützten Edelstahlringe, erreichten jedoch nicht die Leistung der TDC-beschichteten Ringe. Die Keramikringe hielten knapp über 200 Stunden, bevor sie versagten. Zu Beginn des Tests zeigten die Ringe leichten Oberflächenverschleiß und Verfärbungen, die sich jedoch schnell zu schweren Abplatzungen entwickelten und schließlich zum Versagen führten. Trotz ihrer verbesserten Haltbarkeit im Vergleich zu Edelstahl begrenzt der fehlende zusätzliche Schutz ihre Lagerlebensdauer in anspruchsvollen Umgebungen.

Abbildung 6-7: ZrO2-Ringe versagen durch Oberflächenverschleiß und schließlich Abplatzen

SlipCoat Oberflächenbehandlung

Unsere firmeneigene SlipCoat-Technologie wurde sowohl an Edelstahlringen (AISI 440C) als auch an Keramikringen (ZrO2) getestet und zeigte bemerkenswerte Leistungsverbesserungen. Die mit SlipCoat behandelten Keramikringe hielten 14-mal länger als ihre unbehandelten Gegenstücke. Bei den Stahlringen wurde der Test nach 6000 Stunden ohne sichtbare Schäden abgebrochen – die Laufbahnen sahen aus wie neu und hätten weit über diesen Zeitpunkt hinaus weiterlaufen können.

Erkenntnisse nach dem Test – AISI 440C und SlipCoat

Diese vielversprechenden Laborergebnisse wurden inzwischen durch Feldtests bei einem großen europäischen OEM in der Lebensmittel- und Getränkeindustrie bestätigt und damit die Wirksamkeit von SlipCoat in realen Anwendungen nachgewiesen.

Abbildung 8-9: AISI 440C-Ringe sehen nach 6000 Stunden mit SlipCoat wie neu aus

Schlussfolgerungen

Der Betrieb von Kugellagern ohne Öl oder Fett ist für ihre Leistung nie optimal, aber mit der richtigen Materialkombination können im Vergleich zu herkömmlichen Stahllagern dennoch erhebliche Verbesserungen erzielt werden. Vollkeramiklager bieten einige Vorteile gegenüber Standardoptionen, diese wurden jedoch von SlipCoat-beschichteten Stahlringen deutlich übertroffen. Wenn man die üblichen Nachteile von Keramikringen berücksichtigt, wie höhere Kosten, geringere Tragfähigkeit und begrenzte Verfügbarkeit, sprechen viele starke Argumente für Hybridlager mit Stahlringen und Keramikkugeln. Die CeramicSpeed SlipCoat-Technologie hat unsere Erwartungen übertroffen und gezeigt,

Leistung, die sogar unsere Erwartungen aus den ersten Tests übertrifft. Wir sind davon überzeugt, dass die Kombination aus SlipCoat-beschichteten Stahlringen und Keramikkugeln die stärkste verfügbare Lösung für Branchen darstellt, in denen eine Schmierung mit Öl oder Fett nicht möglich ist.

Kontaktieren Sie uns

Für weitere Informationen wenden Sie sich bitte an unseren Geschäftsführer Anders Thormann

Schreiben Sie Anders hier

PDF Herunterladen

Den gesamten Test können Sie hier herunterladen